Themen dieser Seite

- Allgemeine Erläuterungen zu Fügetechniken

- Besonderheiten bei Stahlrohren

- Eigenspannungen

- Schweißverfahren im Fahrradrahmenbau

- Hartlötverfahren im Fahrradrahmenbau

- Klebetechnik im Fahrradrahmenbau

- Modeerscheinungen bei Rahmenbauwerkstoffen

Allgemeine Erläuterungen zu Fügetechniken

Hartlöten, Schweißen und Kleben sind Fügetechniken, die Rahmenbauteile miteinander verbinden. Beim Fügen werden zwei oder mehr Werkstücke zusammengebracht. Der dabei geschaffene Zusammenhalt der Werkstücke kann erreicht werden durch Kraftschluss-, Formschluss- und Stoffschlussverbindungen.

Bei den Kraftschlussverbindungen werden die Kräfte durch erhöhte Reibung zwischen den Werkstücken übertragen. Verbindungen dieser Art sind Schraub-, Klemm-, Kegel-, Warmniet- und Pressverbindungen.

Bei den Kraftschlussverbindungen werden die Kräfte durch erhöhte Reibung zwischen den Werkstücken übertragen. Verbindungen dieser Art sind Schraub-, Klemm-, Kegel-, Warmniet- und Pressverbindungen.

![]() Bei Formschlussverbindungen besitzen die Werkstücke ineinanderpassende Formen. Bei der Kraftübertragung wird ein Maschinenteil auf Abscherung beansprucht. Beispiele hierfür sind Stift-, Kaltniet- und Passfederverbindungen.

Bei Formschlussverbindungen besitzen die Werkstücke ineinanderpassende Formen. Bei der Kraftübertragung wird ein Maschinenteil auf Abscherung beansprucht. Beispiele hierfür sind Stift-, Kaltniet- und Passfederverbindungen.

![]() Bei den Stoffschlussverbindungen wird der Zusammenhalt der Werkstücke durch Kräfte erreicht, die die Werkstücke aneinander haften, bzw. miteinander verschmelzen lassen. Zu dieser Verbindungsart zählen Kleb-, Löt- und Schweißverbindungen.

Bei den Stoffschlussverbindungen wird der Zusammenhalt der Werkstücke durch Kräfte erreicht, die die Werkstücke aneinander haften, bzw. miteinander verschmelzen lassen. Zu dieser Verbindungsart zählen Kleb-, Löt- und Schweißverbindungen.

Beim Fügen werden lösbare und unlösbare Verbindungen geschaffen. Zu den lösbaren Verbindungen zählen Schraub-, Stift- und Wellen-Naben-Verbindungen. Niet-, Kleb-, Löt- und Schweißverbindungen sind unlösbare Verbindungen, deren Einzelteile nur durch Zerstören des Verbindungsmittels wieder voneinander getrennt werden können.

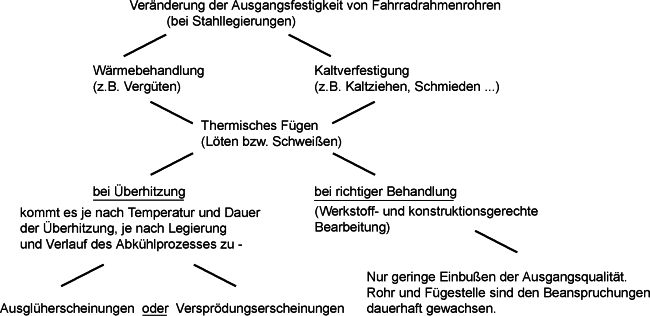

Veränderung der Rohreigenschaften

Durch Legierungsbestandteile, Wärmebehandlung (z. B. Vergüten) und ggf. Kaltverfestigung erhalten hochwertige Rahmenrohre (aus Stahl, Alu, Titan) ihre mechanischen Eigenschaften. Nun wäre es eigentlich wünschenswert, diese in vollem Umfang zu erhalten. Von ganz wenigen Ausnahmen abgesehen (z. B. Klebetechniken) ist das aber aufgrund der Bearbeitung vom Ausgangs-Rohr zum Rahmen leider nicht möglich. Schweißen und Hartlöten führt unweigerlich zu unerwünschten Veränderungen der Eigenschaften des Rohrmaterials! Ausnahmen sind einige Aluminiumlegierungen, die erst nach dem Schweißen durch Wärmebehandlung in Öfen ihre endgültigen mechanischen Eigenschaften erhalten.

(Die nebenstehende Übersicht zeigt die Veränderungen durch Wärmeeinwirkung bei der Rohrherstellung und beim Fügen)

Besonderheiten bei Stahlrohren

1) Die Gitterumwandlungstemperatur:

Diese Temperaturgrenze ist ein bedeutsamer Aspekt beim Fügen von Vergütungsstahlrohren (CrMo usw.). Sie variiert je nach Stahllegierung. Bei den im Fahrradrahmenbau üblichen Stahlrohren liegt sie bei 723 °C bis ca. 850 °C. Will man unterhalb dieser Temperatur bleiben, müssen entsprechende Silberhartlote verwendet werden. Wird die Gitterumwandlungstemeratur überschritten, verändern sich Gitteraufbau und Gefüge des Werkstoffs. Bei langsamer Abkühlung erfolgt normalerweise eine Rückumwandlung in den Ausgangszustand. Geschieht dies zu schnell, wird der Stahl abgeschreckt, er wird spröde/gehärtet.

2) Überhitzung:

Bei Stahlrohren sind sowohl die Fügetemperatur, die Zeitdauer der Temperatureinwirkung als auch der Verlauf des Abkühlens von Bedeutung. Hohe Temperatur und lange „Fügezeiten“ führen üblicherweise zum Aus-/ Weichglühen des Stahls. Er verliert an Zugfestigkeit und die Streckgrenze wird herabgesetzt.

3) Eine andere unerwünschte Eigenschaft auf Grund von Überhitzung ist das Verspröden. Es stellt sich ein, wenn Vergütungsstähle über ihre Gitterumwandlungstemperatur hinaus erhitzt werden und das Abkühlen zu schnell erfolgt. Auch durch zu lange Erhitzungsdauer verlieren die hochwertigen Stahlrohre an Vergütungsqualität. Beim (Lichtbogen-) Schweißen ist die Erhitzungsdauer sehr kurz. Beim Hartlöten kann sie – je nach Lotqualität, Lötstelle, Löttechnik und ggf. handwerklichen Fertigkeiten des Löters unterschiedlich lang ausfallen.

Eigenspannungen im Rohrverbund

Eigenspannungen sind ein weiterer wichtiger Aspekt bei der Bearbeitung von metallischen Rohren und anderen Bauteilen. Ihre Entstehung kann recht unterschiedliche Gründe haben, z.B. auf Grund von Umformung oder thermischer Behandlung. Bei Erwärmung dehnen sich Metalle aus. Beim Abkühlen will das Material wieder schrumpfen. Wird es daran gehindert (z. B. weil eine Fügestelle fest in einer Vorrichtung eingespannt ist), kommt es zu Eigenspannungen, die eine Vorbelastung für den Rohrverbund darstellen. Der komplette Rahmen oder auch nur einige seiner Einzelbauteile können mehr oder weniger davon betroffen sein. Eigenspannungen können sowohl auf die Präzision und das Schwingungsverhalten als auch auf die Dauerfestigkeit Einfluss nehmen.

Beim Schweißen sind Eigenspannungen auf Grund des höheren Temperaturgefälles deutlich stärker ausgeprägt als beim Hartlöten. Insbesondere beim Muffen-Löten mit Silberloten können sie sehr gering gehalten werden.

Die Vorgänge und Auswirkungen sind umfassend und sollen hier nur ansatzweise dargestellt werden, um deutlich zu machen, dass hochwertige Werkstoffe bei richtiger Behandlung wahre „Wundermaterialien“ sein können, bei falscher Behandlung jedoch zu Problemwerkstoffen werden können. Die Feinheiten der Materialkunde müssen sowohl bei der Konstruktion als auch bei möglichen Rahmenreparaturen, Nachbesserungen, Oberflächenbehandlungen usw. berücksichtigt werden.

Schweißverfahren im Fahrradrahmenbau

Schweißen fand ursprünglich deshalb Anwendung im Fahrradrahmenbau, weil dadurch Muffen und andere Verbindungsteile eingespart werden können. Bei Stahlrahmen ist außerdem die Nachbehandlung von Schweißstellen einfacher als die von Hartlötstellen. Doch schon bald hatten sich geschweißte Rahmen in der industriellen Fertigung vor allem deshalb durchgesetzt, weil sich die Produktion mit Schweißrobotern weitgehend automatisieren lässt – im Unterschied zum Hartlöten.

Ganz allgemein versteht man unter Schweißen die Vereinigung metallischer Teile (z. B. Stähle, Aluminium, Titan) unter Anwendung von Wärme (im Bereich des Schmelzpunktes) und/oder Druck. Unterschiedliche Legierungen (z. B. CrMo mit Baustählen) können verschweißt werden, aber nicht unterschiedliche Metalle (z. B. Stahl mit Titan).

Die Ursprungsform ist das Feuerschweißen. Dabei werden die zu fügenden Metallteile auf Weißglut erhitzt und durch Hammerschläge (Druck) vereinigt. Beim Gasschweißen/Autogenschweißen werden durch Verbrennen eines Brenngas-Sauerstoff-Gemisches (meist Acetylen plus Sauerstoff) die Metallteile erhitzt und fließen, meist unter Zugabe eines Zusatzwerkstoffes (Schweißdraht), an der Fügestelle (Schweißnaht) zusammen.

Beim Elektrischen Schweißen, genauer gesagt Lichtbogenschweißen, wird ganz allgemein zwischen dem Werkstück und einer Elektrode ein Lichtbogen (ca. 3.000 °C, teilweise mehr) gebildet und mit Zusatzwerkstoff eine Schweißnaht gebildet. Nebenbei sei angemerkt, dass es auch Verfahren ohne Zusatzwerkstoff gibt, beispielsweise das so genannte Punktschweißverfahren. Viele Schweißverfahren eignen sich für automatisierte Massenherstellung. Es gibt mehrere Lichtbogenschweißverfahren, wobei im Fahrradrahmenbau im Wesentlichen das MIG/MAG und das WIG angewendet werden:

Das MIG/MAG-Schweißverfahren

MIG ist das Kürzel für „Metall-Inert-Gas“ und MAG für „Metall-Aktiv-Gas“. Die Schweißelektrode ist in einem Handgriff integriert. Sie besteht aus dem Zusatzschweißdraht, der von einer Rolle abläuft. Dies ermöglicht sehr ökonomisches (schnell, beliebig lange Nähte usw.) Schweißen. Zur Vermeidung von Oxidation im Schweißbereich strömt um den Schweißdraht ein Schutzgas (Edelgas Argon, Corgon = Gemisch aus Kohlendioxid plus Argon oder reines Kohlendioxid) aus. Dick aufgetragene Schweißnähte sind charakteristisch. Es eignet sich hervorragend für automatisierte Prozesse, allerdings nur eingeschränkt für sehr dünne Materialstärken. Ein typisches Beispiel für MIG/MAG-Schweißen sind Kinderradrahmen.

Das WIG-Schweißen (Wolfram-Inert-Gas)

Das WIG-Schweißen ist ein dem MIG/MAG verwandtes Schweißverfahren. Die Elektrode ist aber kein Schweißdraht, sondern ein Wolframstab, der nicht abschmilzt. Üblicherweise wird der Zusatzstab von Hand zugeführt. In den letzten Jahren wurden in großen Stückzahlen WIG-geschweißte Rahmen und andere Artikel (meist aus Fernost) in den Markt eingeführt. Die Meinungen von Fachleuten, ob diese nun handgeschweißt, teil- oder vollautomatisiert produziert werden, gehen weit auseinander. Mit WIG-Schweißen können auch sehr dünne Wandstärken (ca. 0,5 mm) gefügt werden. Diese Technik ergibt kleine, unscheinbare, sehr präzise „Schweißraupen“/-nähte, die üblicherweise nicht abgeschliffen werden. Eine spezielle Methode ist das WIG-Impuls-Schweißen. Die Entwicklung in der Schweißtechnik schreitet schnell voran, wobei bestimmte Feinheiten der jeweiligen Verfahren (Mikroplasma-, Laserschweißen usw.) von den Anwendern mitentwickelt und nur bedingt öffentlich gemacht werden.

Gestaltungsdetails von Schweißnähten

Was bei den klassischen Stahlrahmen die Formgebung der Muffen und sonstigen Verbindungsteile war, ist bei geschweißten Rahmen das Erscheinungsbild der Schweißnähte, (auch Schweißraupen genannt). Eine gleichmäßige Raupe ist zunächst einmal ein Qualitätsmerkmal. Als Gestaltungsmerkmal werden aber auch häufig dicke Schweißwülste mit fetten Einzeltropfen aufgetragen. Konträr dazu gibt es fast „verlaufende“ hauchdünne Nähte. Auch aufwändig übergeschliffene, geglättete Nähte sieht man speziell bei „kultigen“ Alu-Rahmen.

Probleme beim Schweißen

Für optimal werkstoffgerechte und dauerhafte Schweißverbindungen, vor allem bei den High Tech Legierungen, sind weit gehende Kenntnisse erforderlich. Leider gibt es immer wieder Hersteller, die nicht über ausreichendes Know-how verfügen und einfach drauflos „braten“. Die Beurteilung von geschweißten Rahmen bzw. einzelnen Schweißstellen ist eine komplexe Angelegenheit. Der Laie kann da allenfalls optische Maßstäbe anlegen. Im Bereich der Schweißstelle treten Gefügeveränderungen auf, die – vor allem bei Aluminium – die Sprödigkeit von Gussteilen haben können. Einbrandkerben am Rand der Schweißnähte und abrupte Übergänge zwischen Rohr und Naht können zu Spannungsspitzen (siehe Kapitel „Kraftfluss“,) führen.

Sprödigkeit und Spannungsspitzen im Bereich der Schweißzone reduzieren die Dauerfestigkeit. Wenn die Hersteller dem nicht durch geeignete Maßnahmen (dickere Wandstärken oder entsprechend endverstärkte Rohre, Wärmenachbehandlung usw.) entgegenwirken, ist die Gefahr von Rissbildung und Brüchen groß.

Hartlötverfahren im Fahrradrahmenbau

Hartlötverfahren im Fahrradrahmenbau

Hartlöten erfolgt bei Arbeitstemperaturen von über 450 °C (bei niedrigeren Temperaturen spricht man von Weichlöten). Beim Hartlöten werden metallische Werkstoffe mit Hilfe eines andersartigen, geschmolzenen Zusatzmetalls – dem Lot – verbunden/gefügt. Wobei die Schmelztemperatur des Lotes niedriger ist, als die der zu verbindenden Metalle/Werkstücke. Aluminium- und Titanlötungen sind sehr problematisch, kommen aber vereinzelt vor. Hier geht es um das Hartlöten von Stahllegierungen. Beim Löten müssen die Fügestellen schmutz-, fett- und korrosionsfrei sein.

Üblicherweise werden beim Hartlöten Flussmittel benutzt. Diese verhindern Oxidations-/Rostbildung und ermöglichen den Benetzungsvorgang des Lotes mit dem Werkstück. Prinzipiell ist dies auch durch flussmittelfreie Verfahren (im Vakuum oder mit Schutzgas) möglich. Diese eignen sich speziell für die Serienfertigung. Obwohl sie umweltfreundlicher als die Flussmittelverfahren sind, werden sie nur von ganz wenigen Herstellern angewandt.

Das am weitesten verbreitete Hartlötverfahren ist das „Flammlöten“: Die zu fügenden Teile werden mit Flussmittel eingestrichen und mit einer Flamme aus Gas-/Luftgemisch erhitzt. Das Lot wird in Form eines Stabes zugeführt oder als Lotformteil (Großserie) vorher eingelegt. Andere Hartlötverfahren sollen hier nur am Rande erwähnt werden – das elektrische Widerstandslöten, das Ofenlöten und das Induktionslöten.

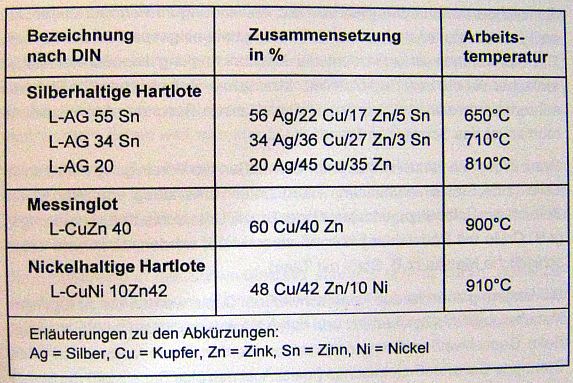

Silber als Legierungsbestandteil senkt die Arbeitstemperatur der Lote. Durch Cadmium kann die Temperatur weiter reduziert werden. Obwohl Cadmium beim Löten hochgiftige Dämpfe freisetzt, werden diese Lote doch verwendet.

Silber als Legierungsbestandteil senkt die Arbeitstemperatur der Lote. Durch Cadmium kann die Temperatur weiter reduziert werden. Obwohl Cadmium beim Löten hochgiftige Dämpfe freisetzt, werden diese Lote doch verwendet.

An jedem Rahmen gibt es so genannte „Stumpf“-Lötstellen (z. B. Stege), also Rohrverbindungen und Anlötteile, die ohne Muffe erfolgen. Wenn die Rahmenhauptrohre „muffenlos“ gelötet werden, kommen häufig Spezialhartlote (meist nickelhaltig) zum Einsatz.

(Die nebenstehende Tabelle nennt einige Beispiele gebräuchlicher Hartlote, die darstellen, wie der Silberanteil die Arbeitstemperatur verändert)

Kleben im Fahrradrahmenbau

Beim Kleben werden gleiche oder verschiedenartige Werkstoffe durch eine aushärtende Zwischenschicht miteinander verbunden. Für Metalle werden so genannte Konstruktionskleber verwendet. Dies sind härtende Kunststoffe, deren Härte und Zähigkeit durch Zusätze von Weichmachern beeinflusst werden. Die Einleitung des Härtevorganges erfolgt entweder durch Erwärmen oder durch einen Härter. Warmkleber ergeben hohe Festigkeiten, erfordern aber einigen Aufwand zur Aushärtung. Kaltkleber härten durch eine chemische Reaktion bei Zimmertemperatur.

Im Fahrradrahmenbau finden geklebte Verbindungen nur selten Anwendung. Sie werden meist dann eingesetzt, wenn Hartlöten oder Schweißen nicht möglich ist (z. B. bei Carbonrohrrahmen und nicht schweißbaren Aluminiumlegierungen). Bei der Anwendung im Rahmenbau stehen Vorteile (keine Gefügeveränderungen im Grundwerkstoff, kein Wärmeverzug usw.) und Nachteile (geringe Wärmebeständigkeit, große Fügeflächen erforderlich) in einem krassen Gegensatz. Außerdem ist Kleben speziell für Scherbeanspruchung geeignet und damit nur für einen Teil der Fügestellen eines Rahmens.

Modeerscheinungen bei Rahmenbau-Werkstoffen

Um sich von Mitbewerbern abzuheben, lassen sich viele Hersteller immer wieder – tatsächliche oder auch nur scheinbare – Neuerungen einfallen. Dazu gehört auch der Einsatz neuer Legierungen und Werkstoffe.

Es liegt bereits drei Jahre zurück, als der taiwanesische Fahrradhersteller Merida Magnesium als den Zukunftswerkstoff im Rahmenbau gepriesen hat. Daraus ist eine Zukunft mit schlechter Perspektive geworden. Zwar gibt es sowohl bei Merida als auch bei deren „Ableger“ Centurion einige Modelle, deren Rahmen aus Magnesiumrohren gefertigt wurden, aber von Durchbruch oder gar Revolution kann nicht die Rede sein. Bezeichnenderweise sind auch andere Hersteller nicht auf den „Magnesiumzug“ aufgesprungen. Die mechanischen Eigenschaften unterscheiden sich kaum von denen eines Aluminiumrahmens, aber hinsichtlich Verarbeitungseigenschaften und Korrosionsschutz muss mehr Aufwand betrieben werden. Werkstoffspezifische Vorteile gegenüber Aluminium liegen im Bereich von Gussteilen. Aus diesem Grund werden Rohrverbindungsteile für Carbonrahmen teilweise aus Magnesium hergestellt.

Derzeitig im Trend liegt Carbon. vor allem bei sportlichen Bikes. Fast jeder namhafte Fahrrad-Hersteller führt Carbonrahmen in seiner Produktpalette. Auch Carbongabeln stehen hoch im Kurs – vor allem bei Rennrädern. Ausführliche Hinweise zu Carbonrahmen gibt es hier >>